激光前沿|面向船舶制造!德国研究机构开发多激光束焊接工艺

激光前沿|面向船舶制造!德国研究机构开发多激光束焊接工艺

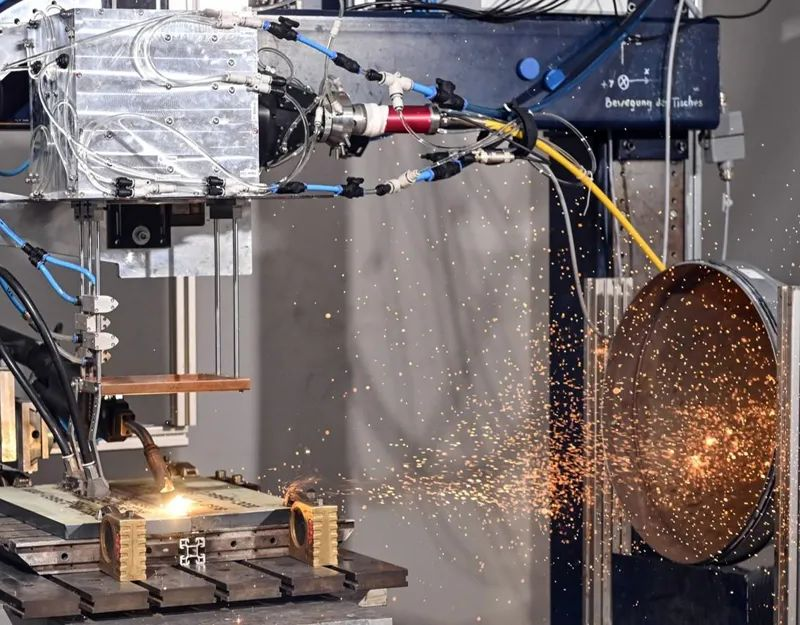

德国汉诺威激光研究中心(LZH)正致力于攻克造船业中厚板焊接的可靠性难题,通过前沿科技引领焊接工艺革新。

据悉,该中心科学家们正在潜心研发一种集成定制光束整形与“数字孪生”技术的多激光束焊接系统,以应对厚板金属焊接中对高渗透深度的严苛要求,特别针对15mm至30mm厚度范围的部件。

这一创新工艺的核心在于构建一套全面的质量保证体系,它利用先进传感器实时监测焊缝的加固情况、接缝宽度及变形等关键指标,确保焊接作业的一致性与无瑕品质。

基于收集的海量数据,研究团队还将进一步开发自适应焊接过程控制机制,实现焊接质量的即时评估与分类,从而有效区分可接受与不可接受的焊接结果。

当下,在厚板金属领域,激光焊接面临着一系列挑战性,整个过程和相关工艺需要很高的渗透深度。

德国汉诺威激光研究中心(LZH)的研究人员希望,能够通过创新的多激光束焊接工艺(包括综合质量保证),促进15mm-30mm范围内厚壁部件的焊接。

通过综合质量保证,科学家的目标是确保一致、无缺陷和高质量的焊接。他们将结合各种传感器,来捕捉与焊缝特征相关的特征——如焊缝加固、接缝宽度和变形。基于这些数据,他们将开发自适应焊接过程控制和集成质量保证系统,可以将焊接质量划分为可接受或不可接受。

此外,德国汉诺威激光研究中心(LZH)将把传感器数据从质量保证系统转换为数字孪生体,以数字方式表示基于各种测量数据的过程和焊缝。有了数字双胞胎,研究人员可以记录和跟踪这一过程。其目标是降低船舶自动化焊接的总体错误率,最大限度地减少生产中必要的部件检查,并使制造过程更加经济。

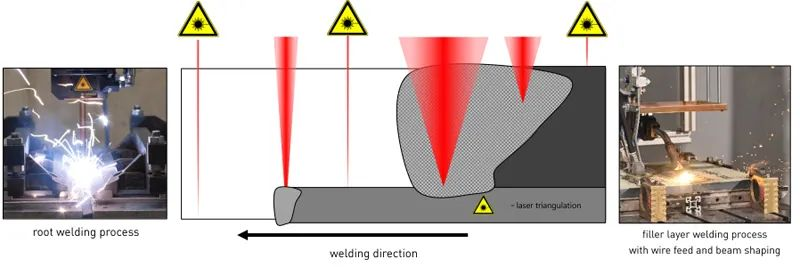

针对厚达30mm的材料,研究人员正积极开发一种高效的多激光束焊接技术,通过巧妙组合三个激光束源,构建出独特的根层与填充层焊接流程。借助定制光束整形技术,他们能够精准调控熔池的各项特性,如温度、凝固过程及微观结构,从根本上预防热裂纹的产生,实现高质量的无裂纹焊接。

该技术的长远目标在于打造一种超越现有技术水平的单次焊接工艺,通过减少焊接次数、缩短制造周期及降低填充材料与保护气体的消耗,显著节约资源并降低生产成本。值得注意的是,这一正在开发的工艺和创新系统技术都打算转让给海事部门的工业制造工厂。

这一切努力均汇聚于DIGIMAR这一联合研究项目中,该项目聚焦于“基于数字孪生的厚板海上应用多激光束焊接工艺质量保证”,汇聚了包括LZH、MEYER WERFT GmbH & Co. KG(负责系统技术集成与工艺开发)以及Laserline GmbH(提供多激光束源与组合加工光学解决方案)在内的多家行业领军企业,共同绘制厚板焊接技术的新篇章。在DIGIMAR项目中,研究人员正在结合三个激光束源来创建一个根层和填充层焊接过程。

- 大家都在看

- 点击排行榜