POD技术赋能,引领超快激光玻璃加工进入高精度新时代

POD技术赋能,引领超快激光玻璃加工进入高精度新时代

来源:

发布时间:2025-10-13

浏览量:

POD技术赋能,引领超快激光玻璃加工进入高精度新时代

随着消费电子、汽车工业及医疗器械等前沿领域飞速发展,玻璃材料凭借其优异的光学透明度、耐腐蚀性和电绝缘性,已成为不可或缺的关键材料。从智能手机的精密盖板到车载交互显示屏,再到微流控芯片等尖端医疗器具,市场对玻璃切割、钻孔等精密加工的精度与效率要求正日益严苛。然而,玻璃固有的硬脆特性,传统机械加工方式极易导致崩边与微裂纹,已难以满足高端制造的需求。

在此背景下,以皮秒激光为代表的超快激光技术,因其独特的“冷加工”优势,成为行业公认的首选方案。但新的挑战随之而来:在追求更高效率的高速加工过程中,如何控制激光脉冲实现均匀的能量沉积,避免因点间距不均导致的加工缺陷,成为制约产品良率和加工极限的关键技术瓶颈。

一项名为POD(Pulse-on-Demand,按需脉冲控制)的创新技术,旨在从根本上解决这一问题。它通过确保皮秒激光在高速运动过程中的点间距绝对均匀,从根本上解决了因高速度变化导致的加工痕迹均匀性不一、精度下降等问题,显著改善了加工效果,推动超快玻璃加工迈向精度新高峰。

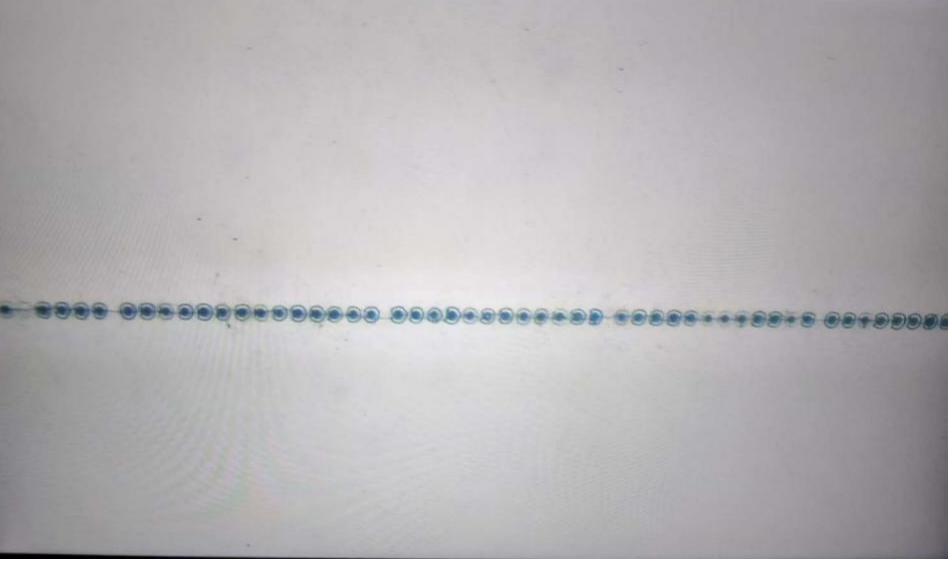

▲图1:精密加工后的玻璃组件

(一)精密加工的基石:点间距均匀性的决定性作用

超快激光微加工的本质,在于通过高精度运动控制系统,将一连串独立的激光脉冲聚焦于材料内部或表面,以实现材料的精确去除或内部改性。在此过程中,相邻激光脉冲在工件上的空间距离——即点间距(Point Spacing)——是决定最终加工质量的核心物理量。点间距的均匀性直接关系到能量沉积的均匀性,这是获得光滑切割边缘、抑制热损伤、并确保加工效果一致性的根本前提。

(二)脉冲控制技术的演进:从异步到按需的飞跃

在高速、高动态的扫描过程中,维持点间距的绝对均匀,是一项极具挑战性的技术任务。为解决这一难题,超快激光脉冲的控制技术经历了三大关键发展阶段。阶段一:异步固定频率模式(Asynchronous Fixed-Frequency Mode)

这是最基础的加工模式。激光器以一个恒定的重复频率连续输出脉冲,而运动平台则根据预设路径执行扫描任务。此时,点间距完全取决于振镜的实时扫描速度:

由于运动平台在加工路径的拐角或曲线上必然存在加减速过程,恒定的和变化的直接导致了点间距的严重不均。在拐角或曲线处,速度降低导致脉冲过度堆积,引发过烧、崩边等热缺陷;在高速直线段,由于速度提升又会使点间距被拉大,可能造成切割不彻底。这种模式严重制约加工效率与质量的同步提升。

阶段二:位置同步输出(PSO)与外部触发

为了改善上述问题,业界引入了PSO(Position Synchronized Output)技术。其核心思想是让运动控制系统接管触发权。控制器会根据运动平台的实时位置,在达到预设的等间距点位时,向激光器发送一个外部触发信号(Trig)。

这种方式相比固定频率模式是一次巨大进步。然而,它也存在一个固有的技术瓶颈。标准的皮秒激光器内部由一个高频种子源决定其基础脉冲序列(例如,基频为 )。当激光器接收到外部Trig信号后,它并不能立即产生一个新脉冲,而是只能在其内部时钟的下一个可用时间窗口“选通”或“拾取”一个已经放大后的脉冲进行输出。

这就引入了一个无法避免的时间抖动(Timing Jitter),其最大值约等于激光器内部脉冲基频的周期:

例如,对于一个基频为50 kHz的激光器,这个时间抖动最大可达20 µs。这个时间上的不确定性,会直接转化为位置上的误差 :

在高速扫描下,这个位置误差会变得非常显著,导致点间距依然存在微观上的不均匀(甚至漏点),从而限制了加工精度的极限。

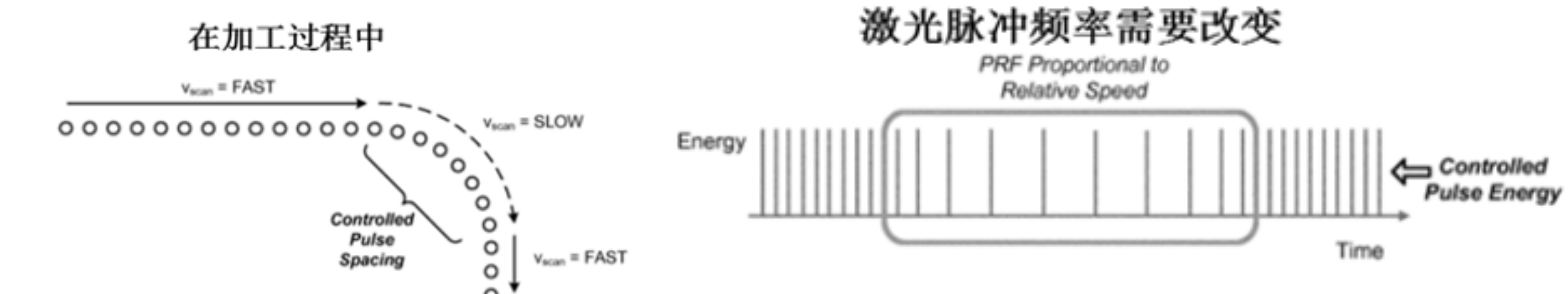

▲图2:PSO控制与触发技术对点间距的改善效果

▲图3:PSO控制与触发技术存在的点间距问题

阶段三:POD(按需脉冲控制)——终极解决方案为了彻底消除PSO模式下的时间抖动,POD(按需脉冲控制)技术应运而生。这是一种革命性的控制方式,它从根本上改变了超快激光器的出光机制。

在POD模式下,超快激光器不再依赖于固定的内部时钟来“等待并选通”脉冲。相反,它能够对外部Trig信号做出直接、确定性的响应。当收到触发信号后,POD控制系统会直接驱动种子源和放大器,在极短且恒定的延迟时间(Constant Delay)内生成并输出一个全新的激光脉冲。

POD技术的关键优势在于:

1.绝对的时间精度:它消除了因等待内部时钟而产生的随机抖动。无论触发信号何时到达,激光器总是在一个固定的、可预测的纳秒级延迟后出光。这从根源上保证了点间距的绝对均匀性,实现了真正的“指哪打哪”。

2.能量的高度一致性:这是一个同样至关重要的特性。POD技术通过先进的内部控制逻辑,确保了无论触发频率如何动态变化(从几kHz到MHz),每一个按需发出的脉冲都具有高度稳定和一致的能量。这解决了传统激光器在变频工作时脉冲能量波动的难题,为工艺稳定性提供了坚实保障。

3.频率概念的颠覆:在POD模式下,激光器本身已无“重复频率”的概念。它变成了一个纯粹的事件驱动型光源,其出光行为完全由外部运动控制系统的位置指令决定(触发信号频率需小于等于激光器基频频率)。

▲图4:POD技术示意图——确保点间距均匀性

从异步固定频率到PSO的位置同步,再到POD的按需脉冲,脉冲控制技术的演进清晰地展示了行业对极致精度的不懈追求。POD技术通过提供确定性的出光延迟和稳定的脉冲能量,完美解决高速加工中的点间距均匀性问题,将超快激光的“冷加工”优势发挥到极致。在玻璃切割、钻孔以及其他硬脆材料的微加工应用中,搭载POD技术的皮秒激光系统,不仅能够实现前所未有的轮廓精度和边缘质量,更能显著提升加工效率和生产良率。这项技术正成为高端精密制造领域的关键赋能者,为消费电子、半导体和医疗器械等行业的创新发展奠定根基。

(三)POD技术在玻璃超快加工中的显著优势

搭载POD技术的超快激光加工系统,在玻璃材料的切割、打孔、表面改性等方面表现出卓越的性能提升:1.极致的加工精度与表面质量: 通过确保点间距的均匀性,POD技术有效消除了高速加工中常见的“不规则微裂纹”、“毛刺”和“不完全分离”等缺陷。加工后的玻璃边缘光滑、崩边极小,表面质量显著提升,无需或仅需轻微后处理。

2.大幅提升加工效率: POD技术使得超快激光系统能够在更高的扫描速度下稳定运行,同时保持优异的加工质量。这意味着生产效率得到大幅提升,显著降低了单位产品的加工成本。

3.工艺的鲁棒性增强: 由于能量控制更为精确,加工的工艺窗口被显著拓宽,对参数变化的敏感度降低,使得生产过程更加稳定可靠,良率得到有效保障。

4.拓展应用范围: 凭借POD技术带来的高精度和高效率,超快激光在玻璃加工领域的应用范围将进一步拓展,例如:

o超薄玻璃切割: 实现无损、高品质切割,应用于柔性显示、智能穿戴设备。

o异形切割与打孔: 加工手机盖板、摄像头模组等复杂形状的玻璃部件。

o微流控芯片制造: 精密刻蚀微米级流道,应用于生物医疗领域。

o内雕与表面改性: 实现玻璃内部或表面复杂的图案刻蚀,增加产品附加值。

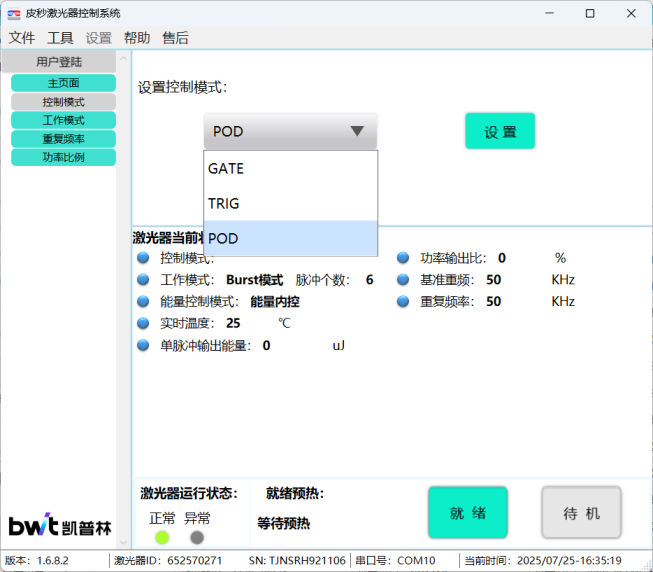

(四)以我司搭载POD技术的皮秒激光器为例

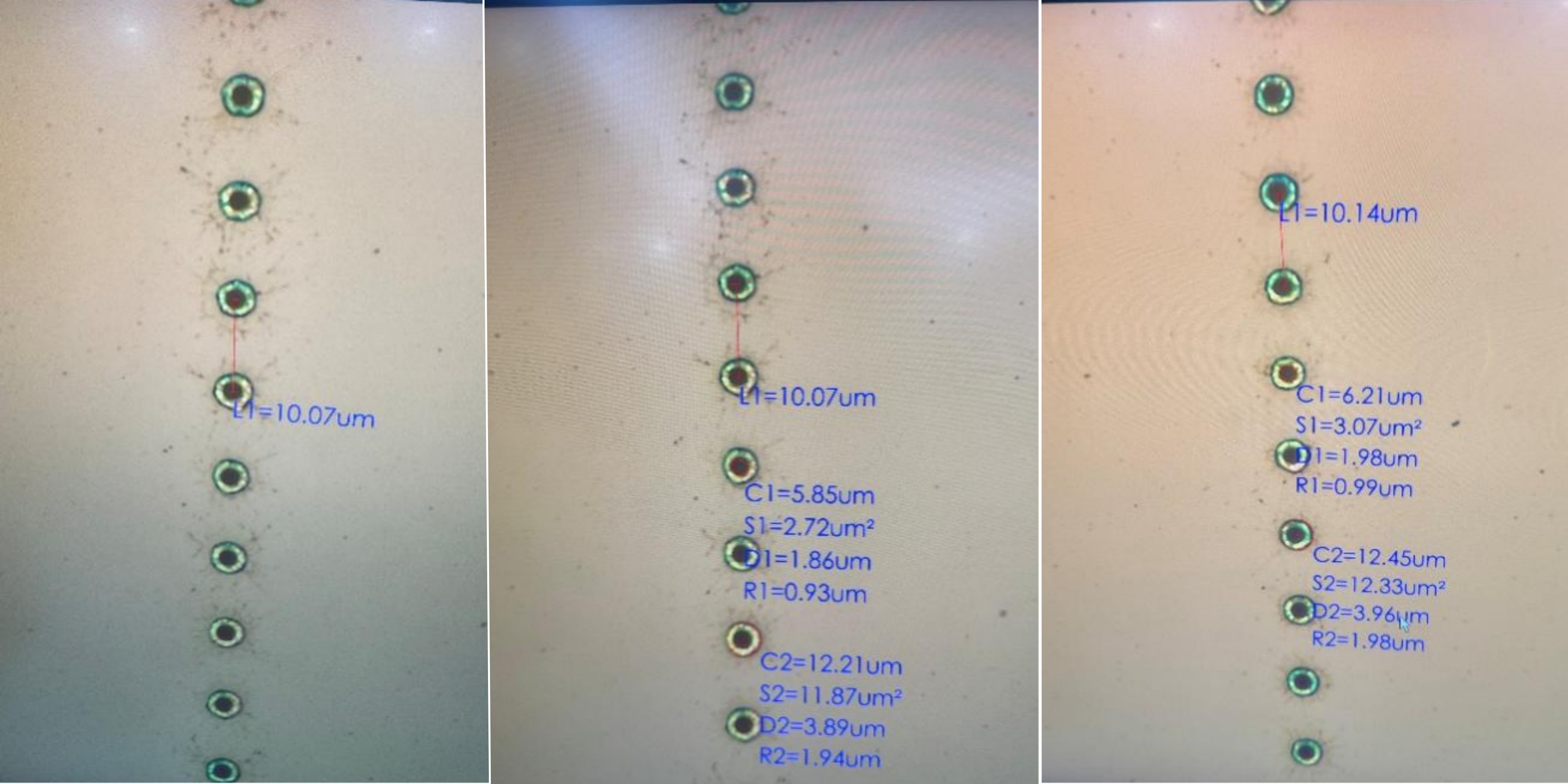

利用搭载POD技术的Topaz 1064-80红外皮秒激光器,在对2mm厚度的玻璃进行异形切割测试中,结果表现出众。工艺参数如下:

激光频率:50kHz

控制模式:POD

点间距:10um

加工速度:500mm/S

通过高倍电子显微镜观察打点质量,无论是在运动的起始、匀速还是在减速阶段,点间距均表现出高度一致性。

a. 10μm点间距起始段 b. 10μm点间距匀速段 c.10μm点间距减速段

▲图5:搭载POD技术的凯普林80W红外皮秒在玻璃上的打点质量

▲图6:搭载POD技术的凯普林80W红外皮秒及软件界面

实际应用中,搭载我司POD技术的皮秒激光系统在玻璃切割、钻孔和表面织构化等应用中展现了突出优势。尤其是在智能手机盖板玻璃的异形切割、OLED显示屏的薄玻璃加工以及微流控芯片的精细刻槽等高端制造领域,POD技术已成为确保最终产品质量与性能的关键。

(五)总结和展望

随着消费电子、新能源、半导体和高端医疗产业的持续扩张,行业对高性能玻璃组件的需求将不断攀升,超快激光加工技术无疑是满足这一需求的核心驱动力。而POD技术作为其中的关键一环,通过解决高速加工中的均匀性难题,将皮秒激光的潜力发挥到极致。随着POD技术不断成熟和普及,超快激光玻璃加工将迎来一个全新时代。我们坚信,这项核心技术将赋能更精密、更高效、更具创新性的玻璃产品制造,为消费电子、光学、医疗等高科技产业的发展注入强劲动力。未来,我们将持续深耕超快激光技术,优化POD算法,为客户提供更先进、更稳定的玻璃加工解决方案,共同推动行业进步。

分享:

- 大家都在看

- 点击排行榜